Artykuł sponsorowany

Transport maszyn przemysłowych – kluczowe etapy i najczęstsze wyzwania branży

- Planowanie i analiza techniczna – fundament bezpiecznego przewozu

- Demontaż i oznakowanie – pierwszy ruch, który rzutuje na cały projekt

- Zabezpieczenie i pakowanie – ochrona przed wstrząsami, korozją i kurzem

- Sprzęt i logistyka – dobór narzędzi do masy, gabarytów i otoczenia

- Załadunek, mocowanie i przewóz – bezpieczeństwo na każdym metrze

- Rozładunek, ustawienie i montaż – od kontroli miejsca po fine tuning

- Najczęstsze wyzwania branży i sposoby ich neutralizacji

- Dlaczego warto działać z doświadczonym partnerem

- Checklisty i praktyczne wskazówki dla kierowników projektów

- Kluczowe wnioski operacyjne

Transport maszyn przemysłowych to proces, który zaczyna się od analizy technicznej, a kończy na uruchomieniu i wypoziomowaniu w nowej lokalizacji. Każdy etap ma krytyczne znaczenie dla bezpieczeństwa, czasu przestoju i kosztów. Poniżej znajdziesz logiczną sekwencję działań, realne wyzwania branży oraz praktyczne wskazówki, które pozwalają uniknąć błędów i opóźnień.

Przeczytaj również: Busy do Holandii ze Skwierzyny: jak zarezerwować miejsce na podróż?

Planowanie i analiza techniczna – fundament bezpiecznego przewozu

Przed pierwszym ruchem operatora wózka powstaje plan: wykonuje się analizę techniczną maszyn (wymiary, waga, punkty podnoszenia, środek ciężkości), przegląda dokumentację producenta, a także sprawdza trasy, nośność posadzek i ograniczenia infrastruktury. To w tym momencie określa się, czy potrzebny będzie transport ponadgabarytowy, pilot, zezwolenia i objazdy.

Dobra praktyka: przygotuj listę kontrolną z parametrami urządzeń, zdjęciami punktów mocowania i schematem podłączeń. Minimalizuje to ryzyko pomyłek przy demontażu i późniejszym montażu.

Demontaż i oznakowanie – pierwszy ruch, który rzutuje na cały projekt

Demontaż maszyn przemysłowych wymaga spójnej numeracji wiązek, czujników, modułów i osłon. Ka�żdy element czytelnie oznacza się etykietą oraz wpisuje do karty pakowania. Zespół przygotowuje zdjęcia referencyjne i schemat połączeń. Pominięcie oznaczeń to jeden z najdroższych błędów – wydłuża montaż i zwiększa ryzyko awarii po relokacji.

W praktyce działa zasada: najpierw zabezpiecz energię (LOTO), potem demontuj i opisuj, a na końcu pakuj według stref funkcjonalnych. Dzięki temu rozładunek przebiega szybko i bez chaosu.

Zabezpieczenie i pakowanie – ochrona przed wstrząsami, korozją i kurzem

Zabezpieczenie i pakowanie części chroni elementy wrażliwe na drgania, wilgoć i uszkodzenia krawędziowe. Używa się folii antykorozyjnej VCI, pianki, skrzyń ze sklejki, kapturów z barierą paroszczelną oraz poduszek stabilizujących. Ostre krawędzie maskuje się narożnikami ochronnymi. Elektronikę przewozi się w opakowaniach antystatycznych.

Każdy podzespół ma swoją kartę: zawartość, masa, wymiary, kierunek ustawienia, punkt ciężkości. Taki standard ułatwia załadunek i unieruchomienie maszyn oraz skraca rozładunek na miejscu.

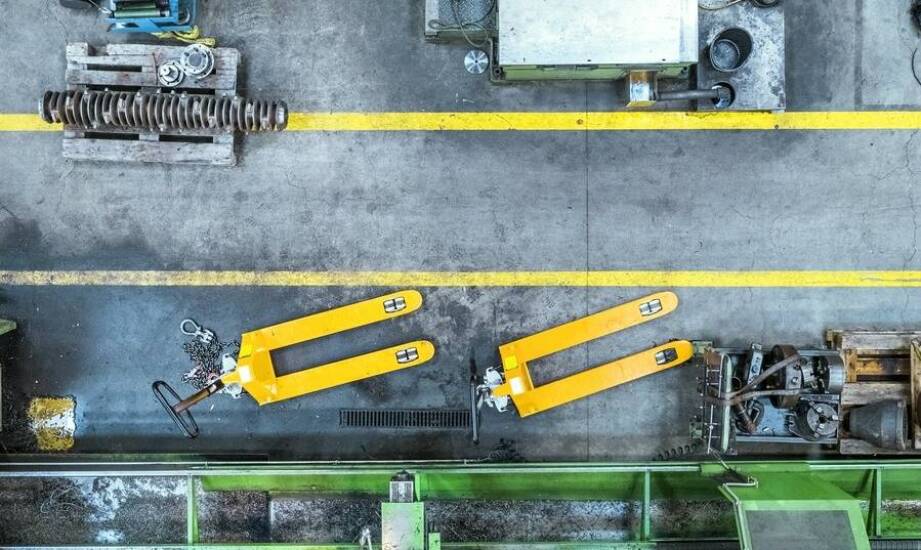

Sprzęt i logistyka – dobór narzędzi do masy, gabarytów i otoczenia

Realizacje wspiera specjalistyczny sprzęt transportowy: wózki widłowe o dużym udźwigu, rolki transportowe, podnośniki, żurawie, suwnice, a na trasie naczepy niskopodwoziowe i platformy modułowe. W halach z ograniczoną wysokością sprawdzają się systemy rolkowe z belką poprzeczną i krótkim skokiem podnoszenia. Na zewnątrz istotna bywa wytrzymałość nawierzchni oraz promień skrętu zestawu.

Na etapie planowania przypisuje się role: operator sprzętu, sygnalista, osoba nadzorująca mocowanie, koordynator trasy. Jasna odpowiedzialność skraca postoje i redukuje ryzyko.

Załadunek, mocowanie i przewóz – bezpieczeństwo na każdym metrze

Podczas załadunku kluczowe jest ustawienie maszyny zgodnie z oznaczonym środkiem ciężkości. Do unieruchomienia stosuje się atestowane pasy transportowe, łańcuchy i odciągi zgodne z normami EN oraz kliny pod koła. Powierzchnie podparcia zabezpiecza się matami antypoślizgowymi, a luźne elementy usuwa lub pakuje oddzielnie. Kierowca i koordynator tworzą protokół mocowania z dokumentacją zdjęciową.

Jeśli ładunek przekracza dopuszczalne wymiary lub masy, wchodzi w grę transport ponadgabarytowy: wymaga on zezwoleń, pilotażu, niekiedy objazdu wiaduktów o niskim prześwicie i przejazdu w porach o mniejszym natężeniu ruchu. Precyzyjny rekonesans trasy (mosty, ronda, przewężenia) oszczędza godziny i eliminuje ryzyko zawróceń.

Rozładunek, ustawienie i montaż – od kontroli miejsca po fine tuning

Przed rozładunkiem sprawdza się dojazd, nośność posadzki, czystość, a także dostęp do mediów. Rozładunek i ponowny montaż prowadzi zespół, który zna konstrukcję urządzenia: podłącza moduły, kalibruje sensory, odtwarza prowadzenia przewodów zgodnie z dokumentacją. Po ustawieniu wykonuje się wypoziomowanie i uruchomienie maszyny – mierzy się drgania, sprawdza geometrię i realizuje testy próbne. Dopiero pozytywny protokół odbioru kończy projekt.

Warto zawczasu przygotować stanowisko: miejsca pod fundamenty, punkty kotwienia, wyznaczone strefy bezpieczeństwa i czytelne drogi technologiczne. To skraca czas przestoju produkcji.

Najczęstsze wyzwania branży i sposoby ich neutralizacji

Wyzwania transportu maszyn wynikają z dużej masy, niestandardowych gabarytów i ograniczeń infrastruktury. Bariery to m.in. niska brama, słaba posadzka, brak miejsca na manewr, wąskie rampy, a na trasie zakazy tonażowe i ograniczona wysokość przejazdu.

- Duża masa i środek ciężkości – rozwiązanie: obliczenia inżynierskie, rozkład obciążeń, maty rozkładające nacisk, wózki o adekwatnym udźwigu.

- Gabaryty ponadnormatywne – rozwiązanie: modułowe platformy, eskorty, plan trasy z objazdami i zgodą zarządcy drogi.

- Wrażliwa elektronika i precyzja – rozwiązanie: opakowania ESD, amortyzacja drgań, kontrola temperatury i wilgotności.

- Ograniczenia na hali – rozwiązanie: systemy rolkowe, niskoprofilowe podnośniki, demontaż elementów wystających.

- Minimalizacja przestoju – rozwiązanie: równoległe prace (pakowanie, dokumentacja, przygotowanie stanowiska), gotowe check-listy i części zamienne na starcie.

Dlaczego warto działać z doświadczonym partnerem

Znaczenie doświadczonej firmy transportowej widać w liczbie decyzji podejmowanych „na zimno”: dobór sprzętu, zgodność z przepisami, kontrola jakości i bezpieczeństwa, a na końcu szybkie uruchomienie. Profesjonalny zespół łączy kompetencje mechaniczne, elektryczne i logistyczne, co przekłada się na przewidywalny koszt oraz krótszy przestój linii.

Jeżeli planujesz transport maszyn przemysłowych w Łodzi, wybór sprawdzonego operatora pozwoli zminimalizować ryzyko i usprawnić każdy etap – od demontażu po odbiór końcowy.

Checklisty i praktyczne wskazówki dla kierowników projektów

- Dokumentacja: parametry maszyny, punkty podnoszenia, instrukcje producenta, schematy przyłączy, plan trasy.

- Bezpieczeństwo: procedura LOTO, przegląd sprzętu dźwignicowego, kwalifikacje operatorów, oznakowanie stref.

- Pakowanie: etykiety, karty zawartości, zdjęcia, ochrona antykorozyjna i ESD, zabezpieczenie krawędzi.

- Mocowanie: atest pasów/łańcuchów, maty antypoślizgowe, protokół i zdjęcia z załadunku.

- Miejsce docelowe: nośność posadzki, media, geometria dojazdu, fundamenty, tolerancje poziomowania.

- Uruchomienie: testy na sucho, kalibracja, pomiary drgań, próbna produkcja i protokół odbioru.

Kluczowe wnioski operacyjne

Złożoność procesu transportowego wymaga sekwencji: analiza – demontaż – zabezpieczenie – załadunek – przewóz – rozładunek – montaż – uruchomienie. Specjalizacja sprzętu i personelu decyduje o bezpieczeństwie, a zabezpieczenie i oznakowanie skracają montaż i ograniczają ryzyko szkód. Dla ładunków niestandardowych transport ponadgabarytowy oznacza indywidualną trasę i formalności. Odpowiednio przygotowane miejsce montażu przyspiesza start produkcji, a wsparcie doświadczonego partnera stabilizuje cały projekt kosztowo i czasowo.

Kategorie artykułów

Polecane artykuły

Jakie możliwości oferuje branża funeralna i jak przebiega ostatnia posługa

Branża funeralna oferuje kompleksową pomoc od chwili zgłoszenia zgonu po złożenie Zmarłego do grobu lub kolumbarium. Obejmuje to transport, przygotowanie ciała, organizację ceremonii religijnej lub świeckiej, wsparcie w formalnościach oraz zapewnienie trumien, urn i kompozycji kwiatowych. Poniżej pr

Ćwiczenia na nogi: porównanie różnych metod treningowych

Ćwiczenia na nogi odgrywają kluczową rolę w treningu nóg, wpływając na ogólną kondycję oraz siłę ciała. Regularne wzmacnianie dolnych partii przynosi liczne korzyści, takie jak poprawa wydolności, równowagi czy stabilizacji. Istnieje wiele metod treningowych, które pozwalają osiągnąć lepsze wyniki w